SAI - Utilizando o Modo de Produção Automático

O modo de produção do SAI é divido em dois procedimentos, abaixo seguem os passos para produção:

Índice

- 1 Produção direta pelo SAI

- 2 Definindo um veículo para carregamento

- 3 Acessando o controle de umidade

- 4 Informações de Níveis de Caixas

- 5 Misturadores

- 6 Produção por integração com outros Sistemas ERP

- 7 Produção Direta pelo Sistema

- 8 Procedimento de Emergência

- 9 Imprimindo Certificado de Produção

- 10 Interrompendo Processo de Produção

- 11 Veja Também

Produção direta pelo SAI

Este procedimento deverá ser utilizado para produção automatizada diretamente pelo SAI, todos os materiais e traços utilizados devem estar cadastrados no sistema previamente.

Ao entrar no modo de produção, conecte-se ao OPC-Server, clicando em “Sim” na mensagem exibida.

Verifique se a conexão (Computador –> OPC –> PLC) ocorreu sem nenhum erro, é possível perceber que os pesos das balanças passam a ser informamos na tela do supervisório, também neste momento é realizado o ajustes da configuração de tela para operação, ocultando os componentes de visualização que não serão usados.

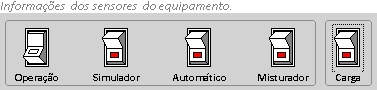

Importante o operador observar o estados dos sensores básicos do equipamento (figura) o qual descreveremos abaixo a função dos mesmos.

- Operação: Indica que o equipamento está em operação e sendo controlado automaticamente pelo PLC.

- Simulador: Indica que o sistema está em modo de simulação, utilizado apenas em ambiente de desenvolvimento ou instalação do equipamento, em operação normal de produção este botão deve estar desligado (off).

- Automático: Indica que o equipamento está no modo Automático/Manual, reproduz a posição do botão mecânico localizado no painel de controle do equipamento.

- Misturador: Indica se o equipamento está habilitado para trabalhar com misturador.

- Carga: Indica se há caminhão no ponto de carga, na posição desligado (off) o equipamento faz a dosagem dos materiais e aguarda para carga no caminhão, que é feita somente pelo operador colocando o botão na posição ligado (on), geralmente este botão volta a posição desligado (off) após completar o ciclo de produção.

Mensagem de informação de estado do equipamento, também com cores verde = Sem problemas, amarelo = Atenção e vermelho = perigo.

Equipamento parado e pronto para iniciar um novo processo de produção.

Verifique se caminhão está na posição de carga, está mensagem pode ser configurada para emitir um aviso sonoro, para evitar uma carga indevida de material sem o caminhão estar devidamente posicionado.

Outras mensagens informadas aos usuários:

- Conectando Equipamento

- Desconectando Equipamento

- Baixando Estoque

- Gerando Arquivo Retorno

No link abaixo veja detalhadamente os procedimentos de produção direta pelo SAI.

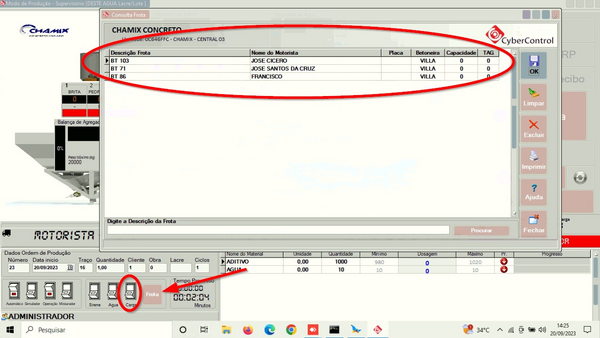

Definindo um veículo para carregamento

Clique no botão "Frota" para definir o veículo / Frota para o carregamento da produção, através desta informação no carregamento será possível efetuar a emissão de relatório com o produção de carga efetuara pelo veículo / frota.

Acessando o controle de umidade

O acesso à aplicação de controle de umidade de materiais pode ser feito no momento da produção clicando com o botão direito do mouse sobre a tela, porém as atualizações realizadas serão aplicadas no próximo ciclo de produção.

Informações de Níveis de Caixas

A partir da versão 1.0.4.7 foi implementado o controle eletrônico de níveis de caixas, disponível apenas paras as usinas de pesagem decrescente esta rotina permite ao usuário acompanhar a quantidade de cada material depositada na caixa. O cálculo da quantidade disponível na caixa é realizado com base na alteração do peso verificado durante o abastecimento e o processo de produção, o mesmo tem como o objetivo informar um peso estimado do produto na caixa, pode haver alguma falha na contagem do mesmo devido a fatores externos.

Para estes tipos de equipamento também foi habilitado uma rotina não o envio de informações para o display das caixas que necessitam ser reabastecidas, está informação é somente quando o equipamento não estiver em processo de produção.

O envio da informação está pre-ajustado para sempre que for atingido 60% da capacidade de carga da caixa.

Misturadores

Através deste componente é possível acompanhar o processo e parâmetros aplicados ao misturador em tempo de produção caso o mesmo esteja integrado ao SAI.

Para a utilização dos recursos de controle de misturações a opção de misturadores independentes deve estar ativada na configuração do equipamento.

Pontos de Carga

Informação do ponto de carga habilitado para o processo de produção.

Tempo Restante

Campo informe o tempo restante de mistura no processo de produção.

Tempo Mistura

Através o botão Up/Down é possível realizar ajuste de +/- 5 segundos no tempo de mistura a cada clique.

Comporta Misturador

Informação do status da comporta do misturador (Verde = Aberto | Vermelho = Fechado | Amarelo = Falha).

Status Ligado / Desligado

Informação do status do misturado (Verde = Ligado | Vermelho = Desligado).

Produção por integração com outros Sistemas ERP

Neste procedimento o SAI faz integração com outros sistemas ERP (verifique se seu ERP já está homologado para utilização), a produção é realizada pelo processamento de arquivos de remessa gerados pelo ERP e interpretados pelo SAI.

Microsiga

Desenvolvido para a importação de arquivos gerados pelo ERP Microsiga, conforme padrão fornecido pela empresa Concretomix - Belo Horizonte, o SAI está ajustado para a importação dos arquivos gerados pelo ERP e produção de acordo com as informações fornecidas.

Cálculo de Umidade

Os arquivos gerados pelo ERP - Microsiga trazem as informações de dosagem sem os cálculos de umidade, o SAI realiza os cálculos para os ajustes de dosagem de acordo com os valores declarados de umidade dos materiais.

É necessário a manutenção dos valores percentuais de umidade dos materiais para que os cálculos sejam feitas corretamente.

Divisão de Cargas

Durante o processo de importação do arquivo caso a quantidade de produção seja maior que a capacidade de pesagem do equipamento, o SAI realiza automaticamente a divisão em ciclos da carga solicitada, que podem ser dividida em até 3 ciclos para realização da mesma.

Importando Arquivo

Iniciando a Produção

KP Consulting

Produção Direta pelo Sistema

A produção pode ser realizada diretamente pelo SAI, sendo necessário o cadastro da estrutura / traço, para selecionar um traço para produção clique no botão Traço, faça a seleção da estrutura / traço previamente cadastrados no sistema, defina a quantidade, cliente e obra e clique em OK.

O sistema fará a geração de uma Ordem de Produção com base nas informações fornecidas no momenta da seleção de traço para a produção.

Divisão de Ciclos - Para a produção realizada diretamente pelo SAI a divisão de carga será realizada de acordo com a capacidade máxima do misturador definida na rotina de configurações do equipamento, a aba de configurações dos misturadores pode ser utilizada tanto para parâmetros de um misturador independente como para os caminhões betoneira.

Procedimento de Emergência

Caso o botão de processo manual seja acionado durante um processo de produção em andamento, o supervisório entrará automaticamente em modo de emergência, o usuário deve seguir todos os procedimentos previstos neste modo.

Lembramos que esta ação é contra-indicada e pode causar danos e prejuízos ao sistema.

Imprimindo Certificado de Produção

Ao término do processo de produção é possível efetuar a impressão do Certificado de Produção clicando no botão "Certificado".

Interrompendo Processo de Produção

Clicando no botão "Parar" é possível interromper o processo de produção em equipamentos que trabalhem com ciclos repetidos, finalizando o processo ao final do ciclo corrente, pode-se cancelar esta ação clicando no botão ao lado.

O sistema corrige automaticamente a quantidade produzida ordem de produção e considera o ciclo atual como completo.

Rotina implantada a partir da versão 1.0.4.3